Montagelösungen E-Mobility

Höchste Prozesssicherheit für sicherheitsrelevante Bauteile, hohe Flexibilität bei der Variantenvielfalt, Anforderungen an die Rückverfolgbarkeit und gezielte zuverlässige elektrostatische Entladung (ESD-Fähigkeit) der eingesetzten Anlagenkomponenten sind Anforderungen der E-Mobilität an den Montageprozess. Zusätzlich erfordern diese Bauteile ein Montageumfeld, das die Richtlinien Technischer Sauberkeit verlässlich erfüllt und auch hinsichtlich Ergonomie und Sicherheit für den Mitarbeiter punktet.

Diese Komplexität ist für den Anwender eine wirtschaftliche Herausforderung. Die Lösung: DEPRAG – Ihr innovativer Partner im Bereich E-Mobility.

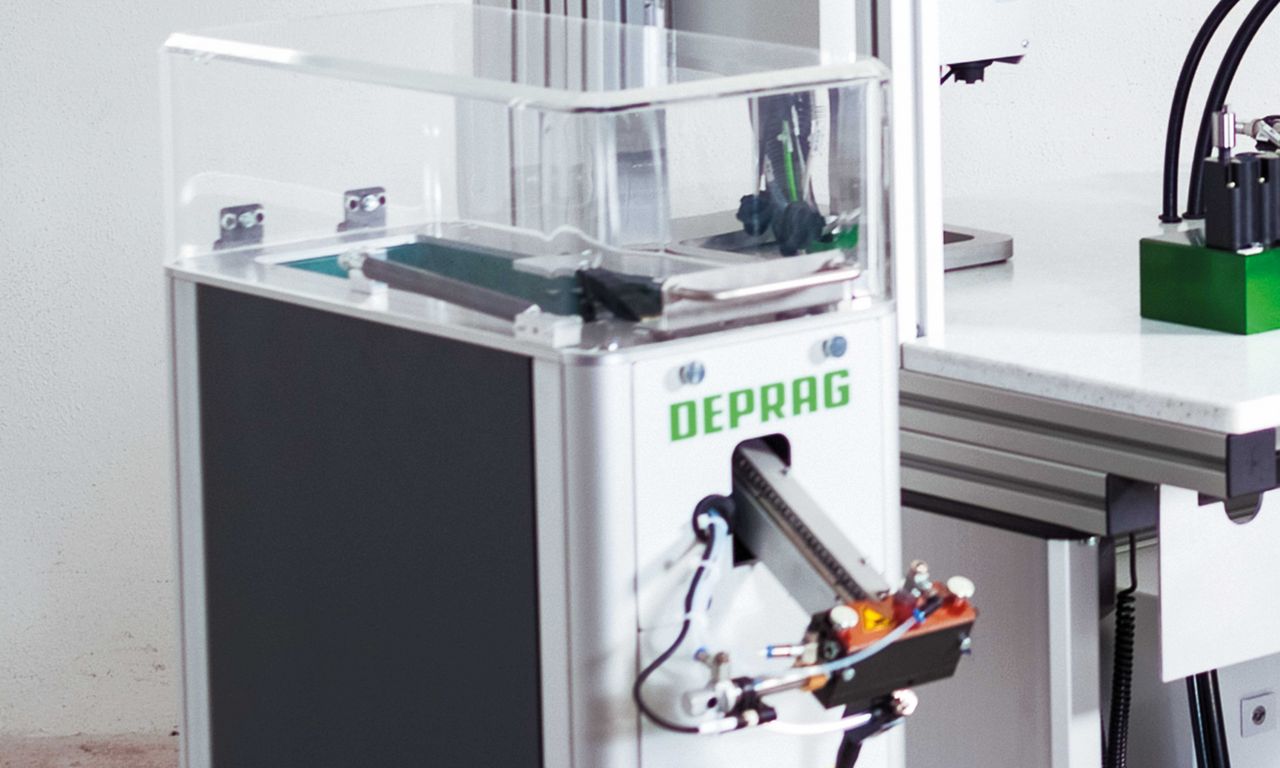

Von Komponenten über Handarbeitsplätze bis hin zu teil- bzw. vollautomatisierten Montageanlagen bieten wir flexible Montagelösungen in allen Ausbaustufen, die immer an die jeweilige Marktsituation angepasst werden können. Mit dieser Flexibilität wird Planungsunsicherheiten gezielt entgegengewirkt. Zudem kann jederzeit auf die gewünschten Anforderungen reagiert werden.

Produkte in allen Ausbaustufen, aus einer Hand, international verfügbar!

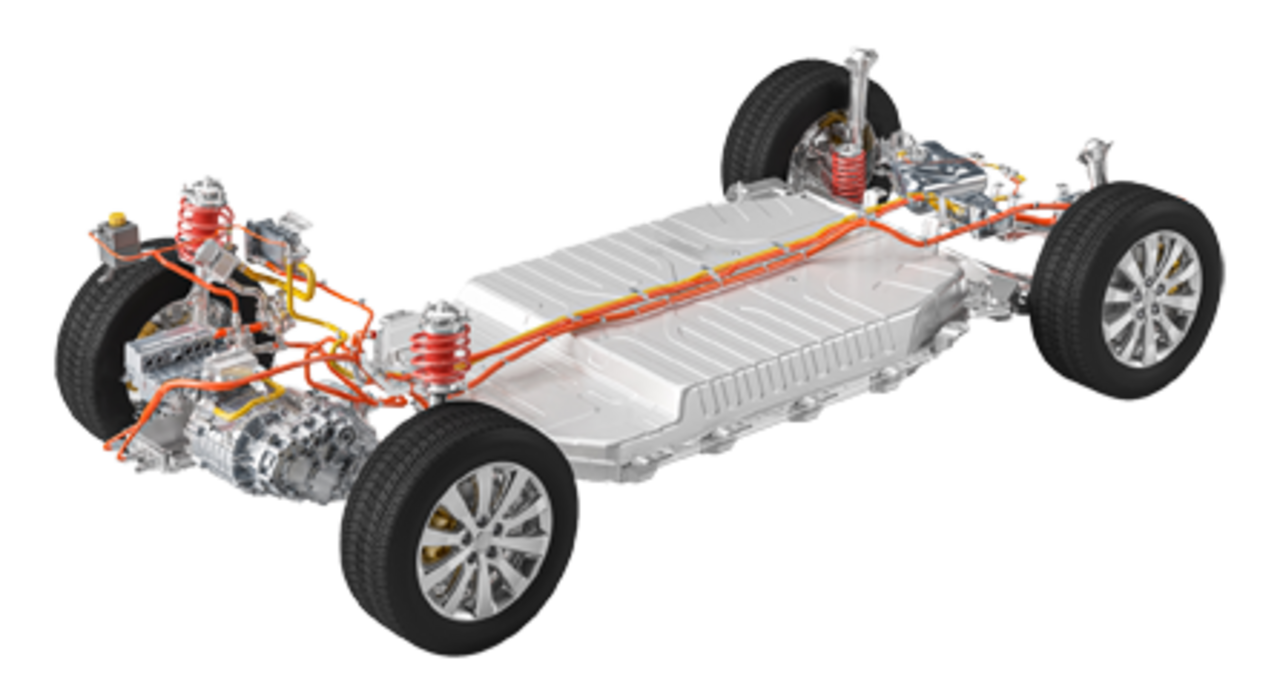

Schlüsselkomponenten E-Mobilität

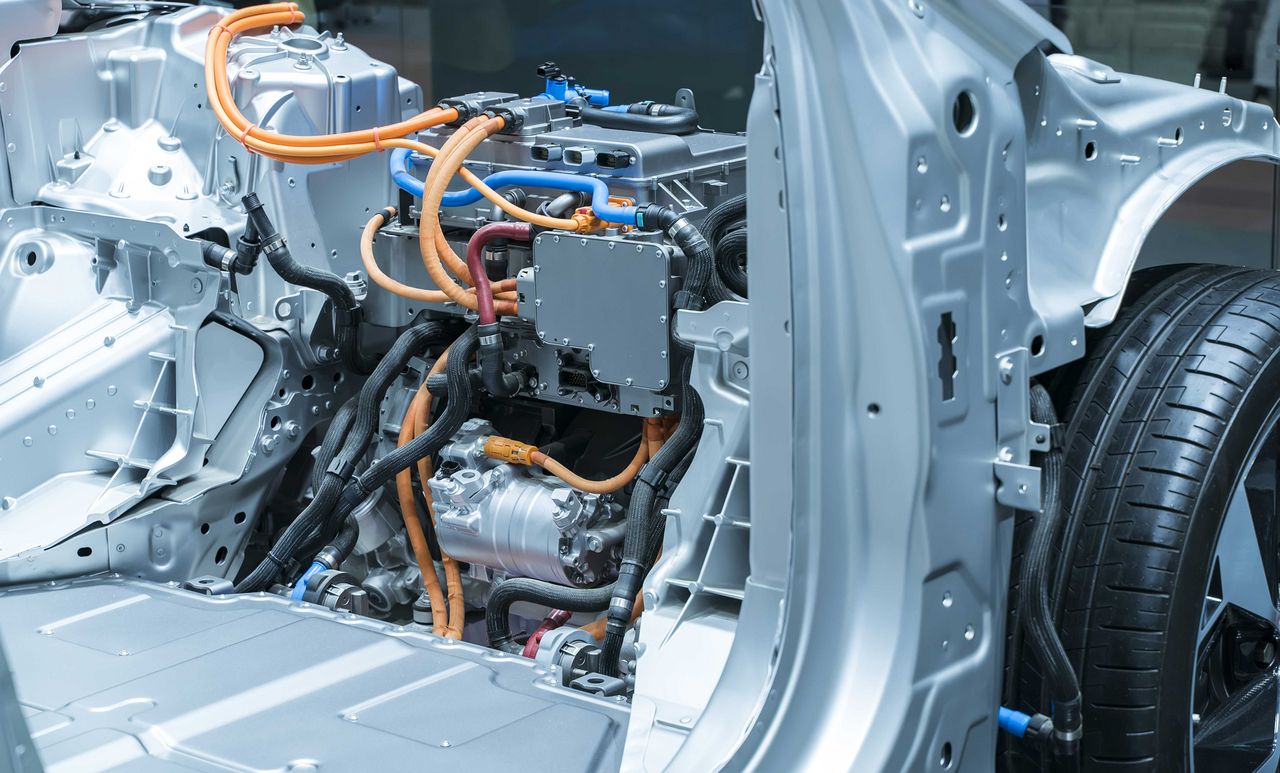

- Body-in-White, Karosserie

- Elektromotor und Getriebe

- Batteriepack

- Batteriegehäuse

- Steuerungs- und Leistungselektronik: Inverter; OBC OnBoardCharger; BMS Batteriemanagementsystem; IGBT

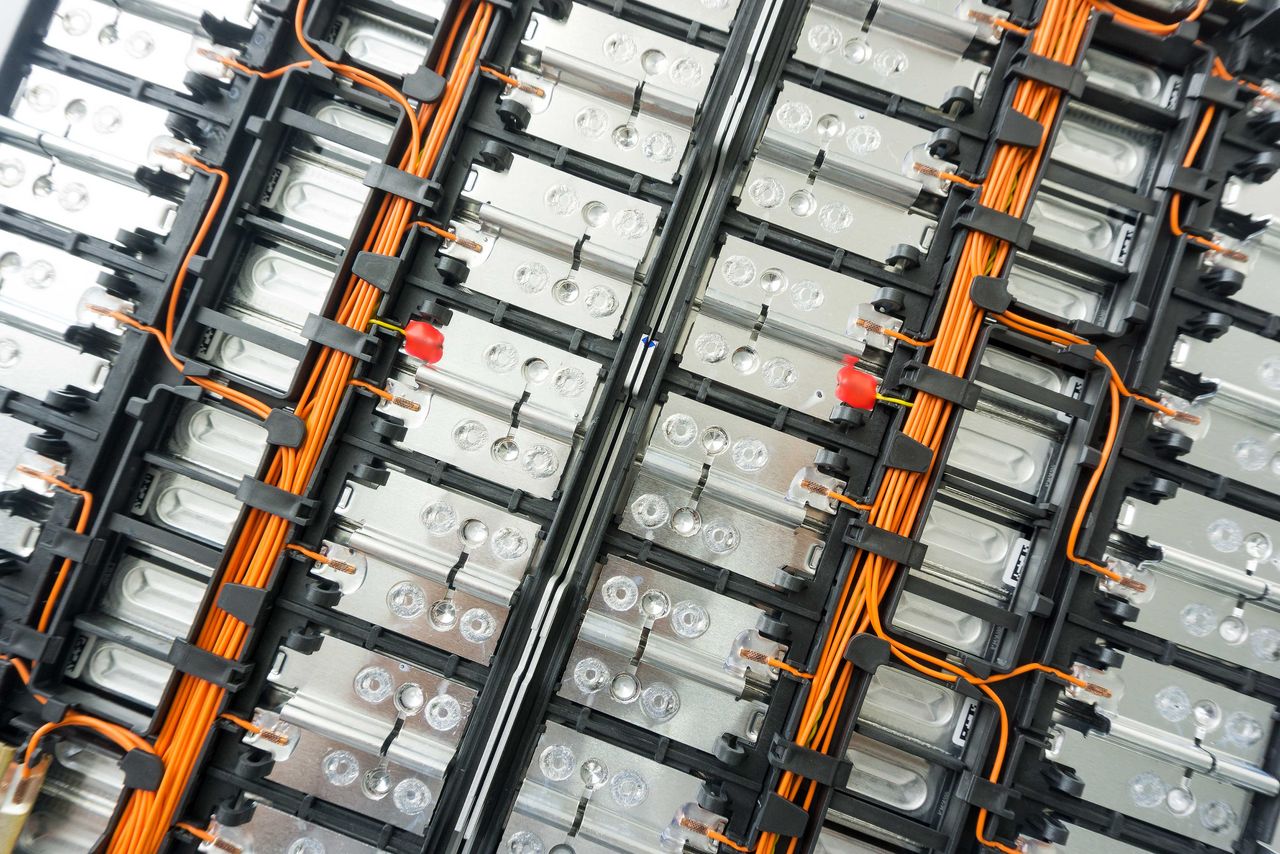

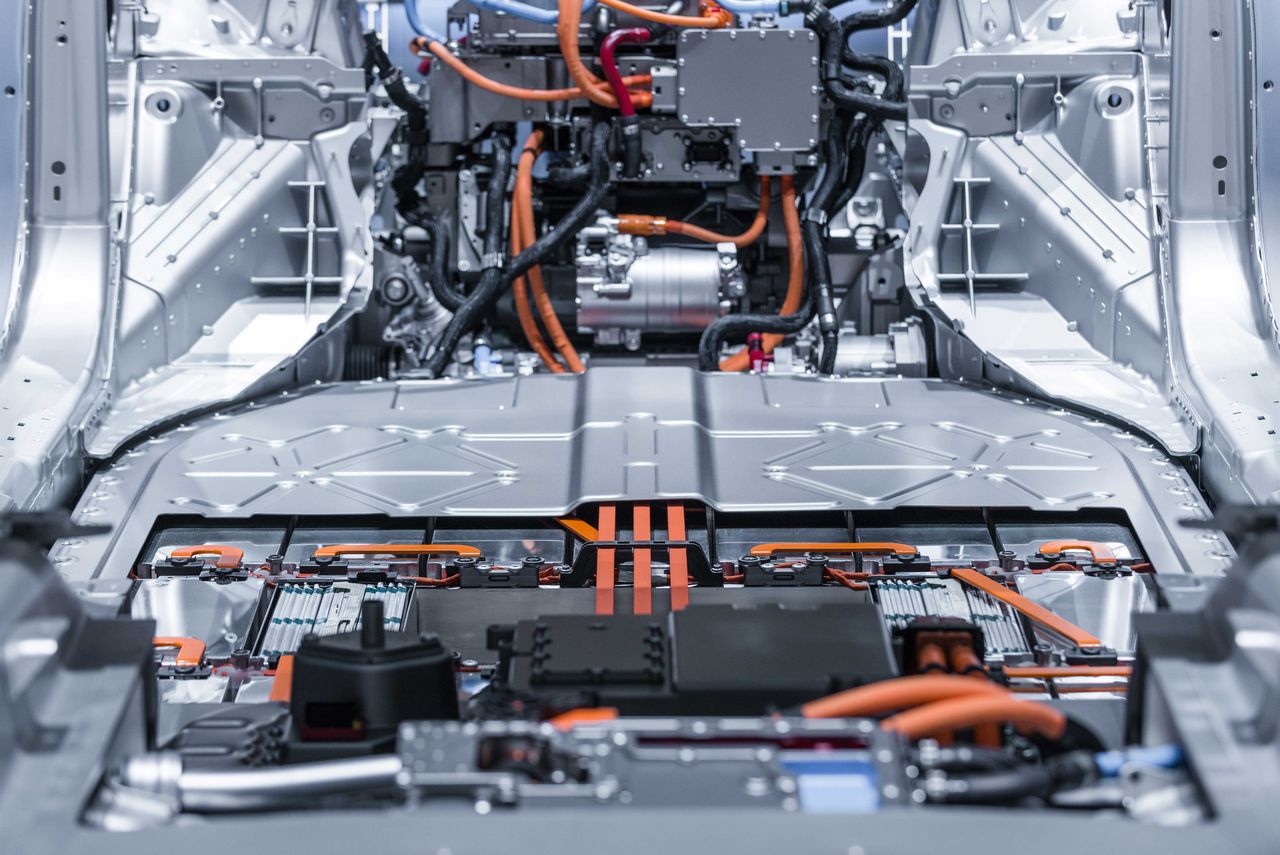

Montage Batteriepack

Die innovativen Hochvoltkomponenten eines Elektrofahrzeugs stellen hinsichtlich der Montage neue Herausforderungen an die Fertigung. Sowohl beim Verbau der Hochvoltkomponenten als auch im Umgang mit Hochvolt in allen Werkprozessen müssen neue Lösungen erarbeitet werden.

Elektrofahrzeuge haben deutlich höhere Spannungen (bis zu 800 Volt Gleichstrom). Montageprozesse erfordern daher hohe Sicherheitsanforderungen für die Mitarbeiter.

Bei der Batteriemontage werden zuerst die Zellmodule montiert. Die einzelnen Batteriezellen werden hierzu gestapelt, in das Batteriegehäuse eingesetzt und anschließend mit dem Batteriemanagementsystem verbunden. Daraufhin werden die Stromableiter mit der Stromführung verbunden, die Verbindungen überprüft und das Gehäuse verschlossen. Schließlich werden Stromführungen und Kontakte verbunden bevor die fertigen Module geprüft werden können. Die einzelnen Zellmodule werden auf einem Bodenelement über Kontaktschienen verbunden und verschraubt. Elektronikträger und Dichtungen können angebracht werden.

- Der Einbau der Module erfordert vollständige Rückverfolgbarkeit.

- Die Batteriegröße und die resultierende hohe Anzahl an Verschraubungen erfolgt meist automatisiert und mit kurzen Taktzeiten.

- Die Vermeidung von Partikelverunreinigungen hat einen hohen Stellenwert.

- Sicherheit für Bediener: Kontakt mit spannungsführenden Stromkreisen kann zu schweren, sogar tödlichen, Verletzungen führen.

Isolierte Schraubwerkzeuge

Technische Sauberkeit

Schraubenzuführsysteme zur Steigerung der Produktivität, zum Beispiel Stufenfördersystem eacy step feed

Arbeitssicherheit:

Isolierte Lösungen schützen sowohl den Bediener als auch das Werkzeug vor Stromschlägen. Relevante Normen werden berücksichtigt, z. B.

• ISO 6469-3

Elektrisch angetriebene Straßenfahrzeuge – Sicherheitsspezifikation – Teil 3: Elektrische Sicherheit

• DIN EN IEC 60900 (VDE 0682-201)

Arbeiten unter Spannung; Handwerkzeuge zum Gebrauch bis AC 1000 V und DC 1500 V

und viele weitere. Wir richten uns selbstverständlich auch an Ihre Vorgaben und können flexibel auf notwendige Normen im Bereich E-Mobilität reagieren.

Traceability:

Adaptive Schraubverfahren, um die vollständige Rückverfolgbarkeit zu gewährleisten.

Technische Sauberkeit:

DEPRAG CleanFeed Konzept durch Schraubfunktionsmodule mit Vakuumabsaugung und Schraubenzuführung über Stufenfördersysteme.

Montage Leistungselektronik

Bei der Montage von elektronischen Baugruppen im Bereich Leistungselektronik und speziell im Bereich der Hochvoltkomponenten ist die technische Sauberkeit von besonderer Bedeutung: Partikelverunreinigungen können bei den hochsensiblen Komponenten der Leistungselektronik schnell zu Isolationsfehlern, mechanischen Blockaden von Kontakten, Schwächungen oder Unterbrechungen von Lichtschranken und Lichtleitern führen.

So können die kritischen Partikel sowohl durch die hohe Anzahl an Komponenten in den Prozess eingebracht werden als auch bei Montageschritten direkt im Prozess entstehen. Dabei können vor allem durch leitfähige Partikel Hochvoltüberschläge und Kurzschlüsse verursacht werden.

Durch die komplexe Bauweise der Einzelkomponenten hat der Bediener im Montageprozess häufig schwer zugängliche Schraubstellen zu bearbeiten, die zudem in der richtigen Reihenfolge zu montieren sind.

- Technische Sauberkeit

- Schwer zugängliche Schraubstellen

- Sicherheit für Bediener

- Sicherheitskritische Verschraubung der Kategorie A

- Richtige Reihenfolge bei Verschraubung

- ESD-Auslegung

Technische Sauberkeit – CleanFeed

Schmutzpartikel am Förderer werden gezielt ausgeschleust

Für schwer zugängliche Schraubstellen

• ermüdungsfreies Arbeiten

• taktzeitoptimiert

• technisch sauber

• flexibel

• dokumentationsfähig

• bedienerfreundlich

• leistungsstark

• kabellose Kommunikation

• freie Programmierung des Schraubenanzuges

• Drehmomente, Drehzahlen und Drehrichtung lassen sich individuell an die Verschraubungsaufgabe anpassen

• hohe Drehmomentgenauigkeit

• umfangreiche Überwachungsfunktionen

• ESD-fähig

• ergonomisch

• dokumentationsfähig

ESD-Fähigkeit:

ESD-fähige Schrauber und Zubehör, z. B. Zuführschläuche.

Bedienerfreundlichkeit:

Ergonomische Schraubwerkzeuge für schwer zugängliche Schraubstellen.

Traceability:

Vollständige Rückverfolgbarkeit aller Schraubprozesse.

Technische Sauberkeit:

Mit dem DEPRAG CleanFeed Konzept in allen Prozessschritten – vom Schraubenhandling, Zuführen bis zum Verschrauben – Abrieb vermeiden, reduzieren und entfernen.

Montage Bauteilkomponenten

Bei Verschraubungen von Elementen im Fahrzeugbau handelt es sich grundsätzlich um Schraubfälle der Kategorie A nach VDI-Norm 2862. Prozesssicherheit steht hier an oberster Stelle und alle Arbeitsschritte müssen dokumentiert und überwacht werden.

Die Batteriemodule oder die Leistungselektronik mit ihrer Vielzahl an Einzelkomponenten implizieren einen komplexen Montageprozess: Zahlreiche Schrauben sind in der korrekten Reihenfolge zu montieren, um eine gleichmäßige Vorspannkraft zu gewährleisten.

Im Zuge der Leichtbauweise werden vor allem im E-Mobility Bereich vermehrt Aluminium, weitere Leichtmetalle und Kunststoffe eingesetzt. Bei der dabei häufig verwendeten Direktverschraubung treten üblicherweise stark variierende Eindrehmomente auf. Ferner können durch die unterschiedlichen Materialeigenschaften Setzerscheinungen entstehen. Da es sich größtenteils um stromleitende Verbindungen handelt und die Leitfähigkeit gewährleistet werden muss, bieten sich adaptive Schraubverfahren für eine zuverlässige Erkennung der Kopfauflage an.

- Setzerscheinungen durch Verwendung unterschiedlicher Materialien.

- Schraubenanzug in vorgegebener Reihenfolge, um gleichmäßige Vorspannkraft zu gewährleisten.

- Sicherheitskritische Verschraubung der Kategorie A.

EC-Servo-Technik mit DEPRAG CFC Clamp Force Control

Adaptives Schraubverfahren DEPRAG CFC Clamp Force Control: Trotz schwankender Eindrehmomente garantiert das Verfahren eine zuverlässige Erkennung der Kopfauflage und sichert einen einheitlichen Ausgangszustand für den nachfolgenden Endanzug mit dem Ergebnis einer konstanten Vorspannkraft.

Prozessüberwachung

Positionskontrollstative (PKS)

Positionskontrollportal (PKP)

Kamerasysteme

Prozessvisualisierung mit DEPRAG Operator Guidance

Digitale Montageanleitung für Bediener: fehlerfreie Montage und Rückverfolgbarkeit aller Prozessschritte (Traceability), MES-Kommunikation

Höchste Prozesssicherheit:

• Schraubverfahren DEPRAG CFC Clamp Force Control: Nullfehler-Produktion und Rückverfolgbarkeit.

• Positionskontrolle: richtige Reihenfolge der Verschraubungen für optimale Qualität.

• Prozessüberwachung mit Kamerasystemen.

• Lückenlose Dokumentation der Produktionsdaten.

• Visuelle Bedienerführung mit DEPRAG Operator Guidance DOG.

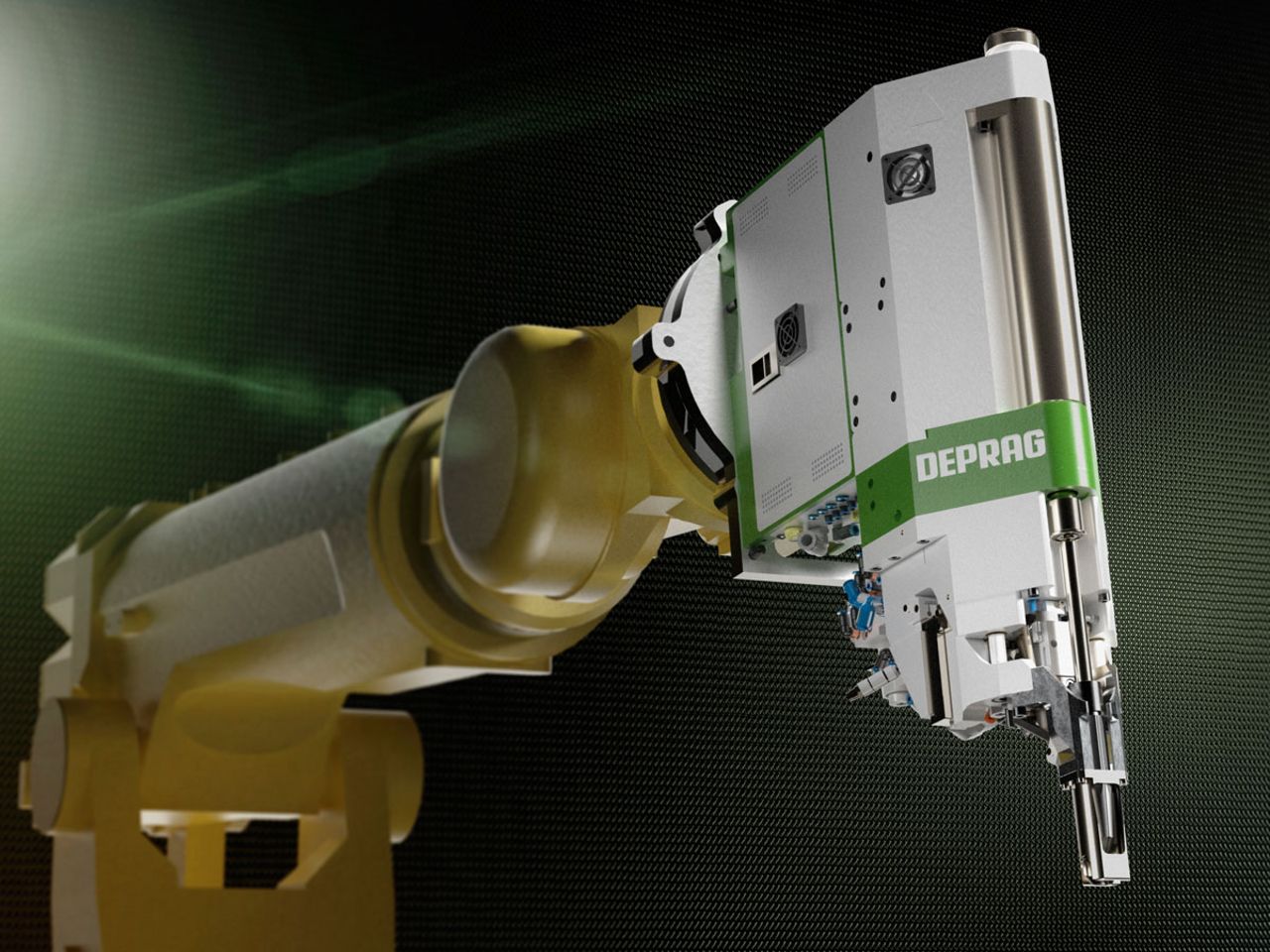

Montage Karosseriebau und Batteriegehäuse

Leichtbau und die damit verbundene Gewichtseinsparung sind starke Innovationstreiber im Karosseriebau und für die Fertigung der Batteriegehäuse im Rahmen der E-Mobilität.

Auf Grund des relativ hohen Gewichts der Batterie müssen Karosserie und Ausstattung weniger schwer ausfallen. Dabei werden Leichtbaumaterialien eingesetzt, die zu einem niedrigeren Eigengewicht der Fahrzeuge führen und somit ihren Energieaufwand reduzieren.

Die Montage- und Verbindungstechnik erlebt durch den Leichtbau einen tiefgreifenden Wandel – der Materialmix bestimmt den Prozess und erfordert von Fügesystemen größtmögliche Flexibilität.

Die erzielbare Reichweite ist heute der entscheidende Faktor für die Kaufentscheidung bei Elektrofahrzeugen. Vor dem Hintergrund des Zieles eines niedrigeren Energieverbrauchs ist der Leichtbau in der Elektromobilität ein zentrales Thema. Neue Ansätze des Karosserieleichtbaus sind hier gefragt. Ob Aluminiumbauweise oder anspruchsvoller Multimaterialmix, DEPRAG hat die Lösung.

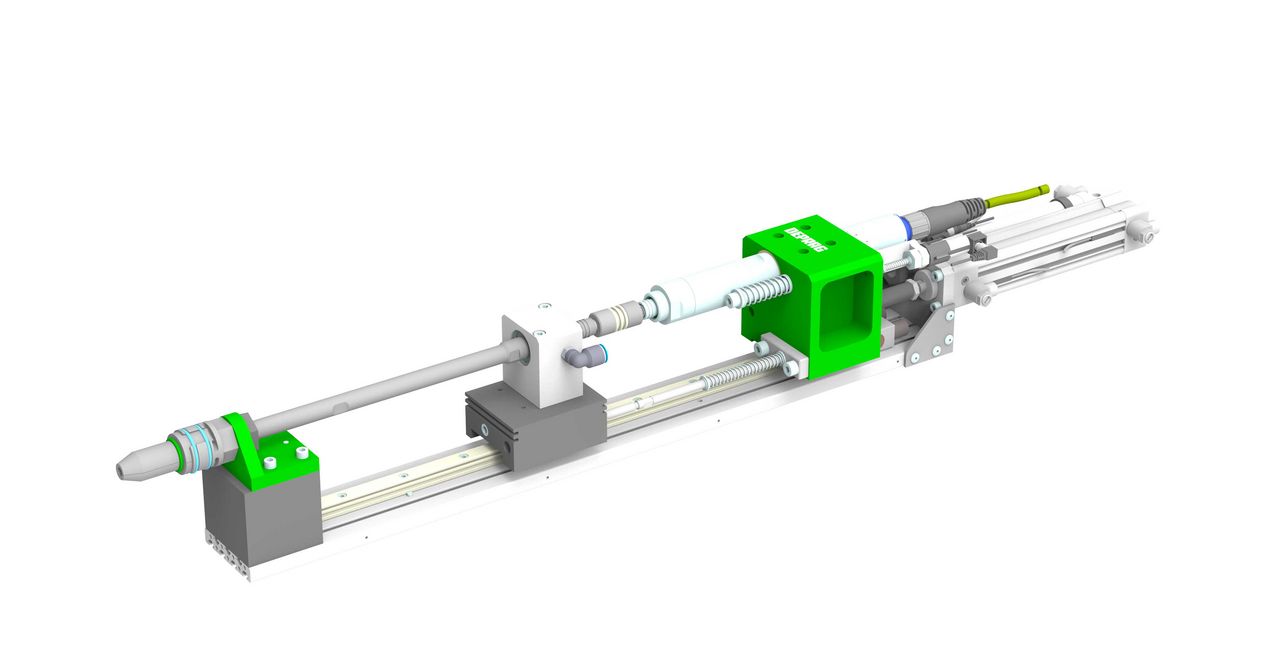

ADAPTIVE DFS DEPRAG FASTENING SYSTEM – Schraubsystem für Leichtbauverbindungen

Durch unsere langjährige Erfahrung und den kontinuierlichen Ausbau unseres weltweiten Know-hows ist die DEPRAG Innovationsführer im Bereich FDS-Setzgerät. Unsere patentierte Antriebstechnologie ist im Markt einzigartig. Hunderte von Systemen im Einsatz bei global operierenden Automobilherstellern belegen eindrucksvoll unsere Kompetenz.

Die Wahl der richtigen Verbindungstechnik ist im Leichtbau von entscheidender Bedeutung. Im Karosseriebau der Automobilindustrie hat die Fließlochverschraubung ihren festen Platz gefunden. Die adaptive Montageeinheit ADAPTIVE DFS kombiniert EC-Servo Schraubtechnik mit EC-Servo Vorschubtechnik. Dabei erfolgt die automatische Durchdringungserkennung während der Fließlochverschraubung unabhängig von Toleranzen der Schrauben und Bauteile. Die Prozessparameter werden automatisch angepasst und der Prozessablauf wird fortlaufend optimiert. Das Schraubsystem kann problemlos auf einen Roboter montiert werden. Aufwendige und kostenintensive Parametrierungen entfallen völlig.

- Höchste Prozesssicherheit

- Kürzest mögliche Zykluszeit

- Optimale Durchzugsformung

- Eliminiert Gewindeschäden

- Geringe Belastung von Schraube und Bauteil

- Minimale Rüstzeit

- Vorbereitet für neue Werkstoffe, Verbindungselemente und Verbindungstechniken

Schraub- und Montageanlagen

Von der hochautomatisierten Großanlage, der vollautomatisierten Montagelinie, einer standardisierten Montagezelle bis hin zum

teilautomatisierten, prozesssicheren Handarbeitsplatz bieten wir ein enormes Spektrum an Automatisierungslösungen für Anwendungen im Bereich E-Mobilität.

DEPRAG Schraub- und Automatisierungslösungen erfüllen alle Montageanforderungen der E-Mobilität:

• Prozesssicherheit

• Flexibilität

• Technische Sauberkeit

• ESD-Fähigkeit

• Ergonomie

• Traceability / MES

Mit höchster Flexibilität werden Planungsunsicherheiten ausgeschlossen und die gewünschten Anforderungen erfüllt.